今年以来,芯片制造无疑引起了许多人的兴趣,更有相当多的人在问:造芯片真的那么难吗?

造芯片到底是难还是不难?这个问题比较复杂,涉及的因素很多,很难用一两句话讲清楚。不过,这并不妨碍我们从技术上了解“造芯片到底是怎么回事”。尽管现在已经有很多介绍芯片制造的文章,但许多都是大而化之,看完仍然一头雾水,有几个问题一直得不到解决。最近我仔细读了点芯片制造相关的资料,终于找到了这几个问题的答案。

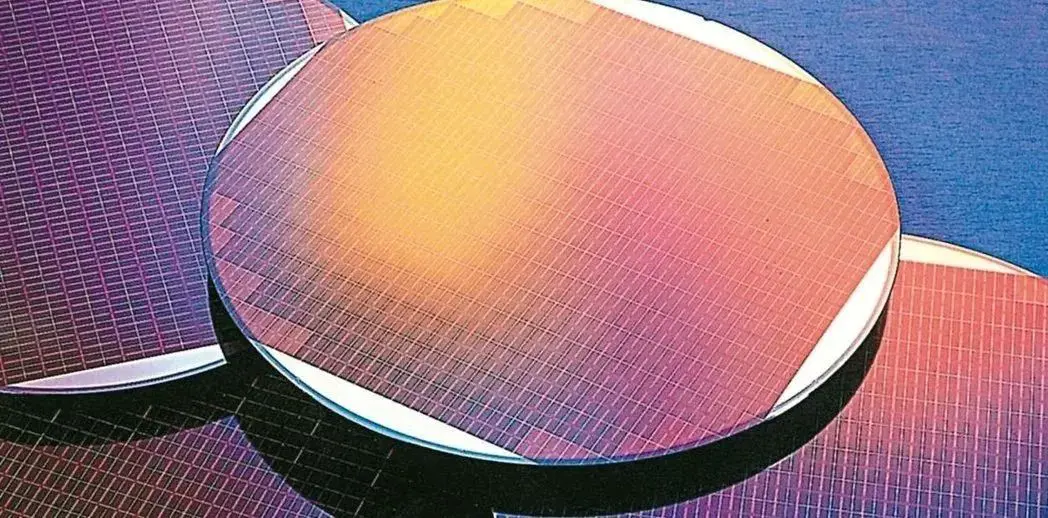

问题一:晶圆为什么要是圆形的?

这张照片相信大家都不陌生,它展示的是晶圆,也就是芯片制造的基础原料。各种资料都介绍说,把晶圆切割,经过光刻加工,最后得到芯片。

但是等一等,仔细想想我们见过的芯片成品,几乎都是方形的,很少有圆形的。那么,为何要把圆形的晶圆切割成一个个方形?把晶圆做成方形的,不是能减少边边角角的浪费吗(尽管这样一来,它就不能再叫晶“圆”)?

要解答这个问题,得从晶圆的制造开始。

芯片制造的晶圆,主要成分是硅,所以也称为“硅晶圆”。这里说的“主要成分”,指的是硅的含量达到极高的比例,比如“十一个九”,也就是99.999999999%。二氧化硅与焦炭混合加热,可以得到纯度为98%左右的粗硅,再经过盐酸氯化和蒸馏,就可以得到高纯度的多晶硅。

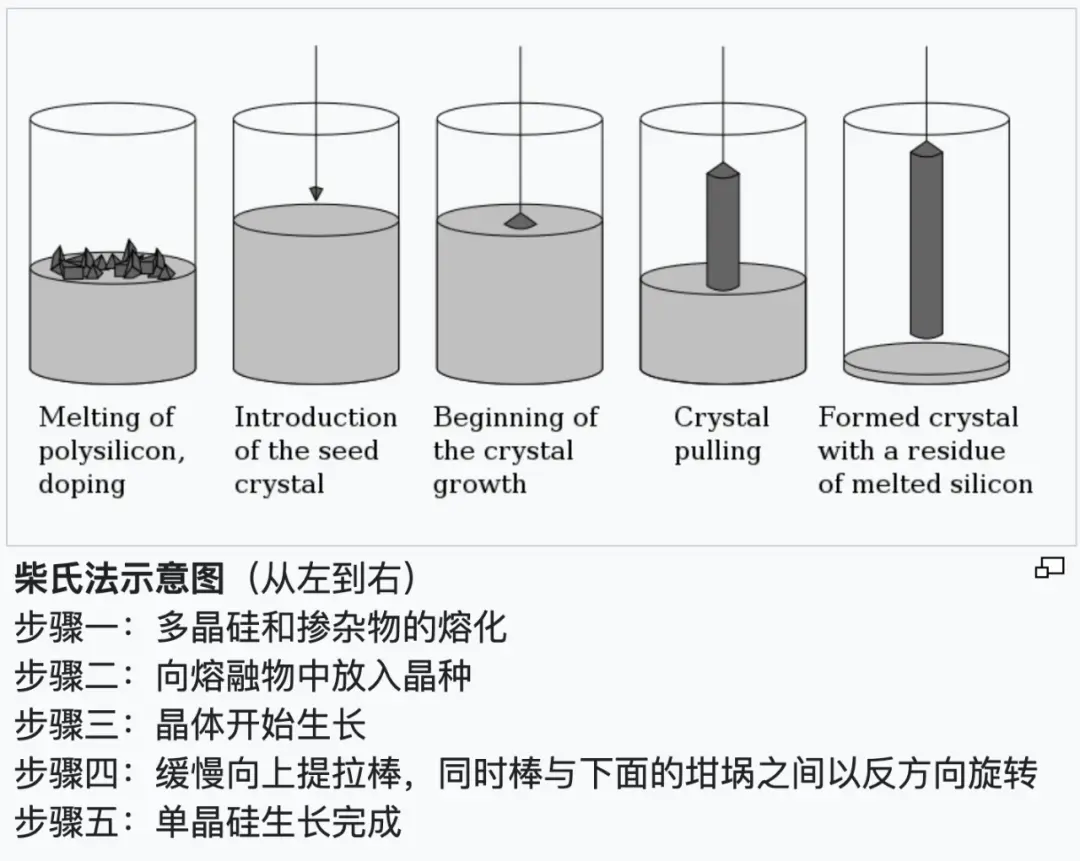

注意,这个时候得到的还只是多晶硅,它的晶体框架结构是无序的。多晶硅可以用于光伏产业(太阳能发电),但不能用于芯片制造。原因在于,芯片制造需要稳定的晶体框架结构,每个部分的电学特性都必须相同,然后才方便加工。所以,还需要有办法把多晶硅转换为单晶硅。目前,半导体行业常用的办法是柴可拉斯基法(Czochralski process)。

按照柴可拉斯基法,先在坩锅中把多晶硅加热到熔融状态,然后加入“晶种”(通常是一小块单晶硅),此时晶体就会“生长”,硅元素不断附着于晶种,得到越来越大的单晶硅晶体,也就是“晶棒”。不断旋转晶棒并向上提拉,同时坩锅以反方向旋转——当然,坩锅转速、晶棒转速、提拉速度、坩锅温度都需要极为精确的控制,最后就可以得到一根较大的、圆柱体形状的纯净的硅晶棒。

上图:柴可拉斯基法加工过程。下图:晶棒成品(左端为晶种)。来源:维基百科

把这根晶棒按横截面切成薄片,就得到了晶圆。因此,晶圆就是圆形的。

问题二:EUV光刻的难点在哪里?

有不少文章都提到了,最新的ASML光刻机采用EUV(Extreme Ultraviolet,极紫外线)对晶圆进行光刻,原理类似幻灯片投影,台积电就是借助这种工艺完成了7nm甚至5nm芯片的生产。而Intel棋差一步,仍然停留在DUV(Deep Ultravi,深紫外线)的工艺,所以迟迟不能挺进10nm芯片的生产。

那么,EUV难在哪里,为何强如Intel也不得其门而入呢?

实话说,我不知道为什么Intel没有攻克,但了解EUV的工艺之后,我必须承认这真的很难。

EUV,也就是“极紫外线”,波长为13.5纳米(可见光中波长最短的紫光,波长约为380-450纳米)。要发出这种光线,比较好的办法是借助等离子体(Plasma,也叫“电浆”)——一种气态的熔融金属。在2000年前后,业界比较看好的是采用放电等离子体光源。不过,最后圣迭戈的Cymer公司的办法胜出,也就是采用二氧化碳激光照射直径为30微米的锡颗粒。2007年的时候,Cymer的光源还只能提供30瓦的不稳定功率,但到了2014年,已经可以稳定输出250瓦的功率,这样基于EUV的大规模生产制造才具备可行性。不过早在2012年,光刻机生产商ASML就已经收购了Cymer。

如今,在ASML光刻机内部,先把极高纯度的金属锡加热到熔化,再将其喷到真空之中。喷出的锡看起来好像一条线,其实是高速移动的,直径为30微米的锡珠(滴),产生的速度是每秒钟5万颗。然后,先用激光照射这些锡珠(滴),使其变为粉饼状,产生更大的表面积。再以高功率的二氧化碳激光照射这些粉饼,这样,就得到了高热等离子体,放射出极紫外线。

要补充的是,这个过程中,小的锡珠(滴)也可能组合成大的碎片,所以必须及时用高压氢气将它吹除,否则它可能会凝固,影响生产。

虽然光刻机由ASML提供,但ASML更像方案集成商,并不会包打天下。比如极紫外线光源,ASML自己负责提供喷出锡珠(滴)的设备,整体方案来自位于德国Ditzingen的TRUMPF公司,它也是这一领域的唯一供应商。该公司的方案能持续产生40千瓦功率的二氧化碳激光,最终得到200瓦的极紫外线用于真正的光刻,但整套系统的功率高达1000千瓦,其中大部分都用于散热。

极紫外线的产生过程(片段)。来源:TRUMPF官网

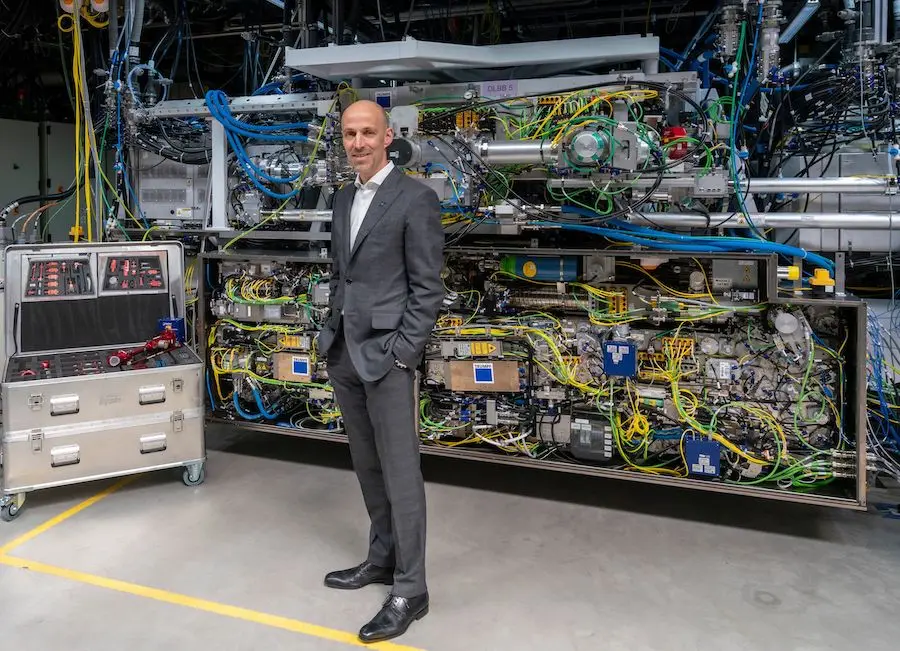

在2017年的一次采访中,在TRUMPF担任CTO的Peter Leibinger说:“如果我们失败了,摩尔定律也就失效了。当然,离开了TRUMPF世界仍然会转,但是没有它,芯片行业就要停摆。”

TRUMPF的CTO,Peter Leibinger,身后就是产生极紫外光的设备。来源:TRUMPF官网

回头来说ASML,到目前虽然得到了极紫外线,但它是向四周散射的,还必须又办法把它们收集汇聚到一起,才可以对晶圆进行光刻。要汇聚光线,改变光线的方向,大家通常想到的就是各种镜片。但是,这些装置对可见光有效,但是对极紫外线无效。极紫外线只能在真空传播,而且无法被镜头聚焦。要控制极紫外光,只能借助于布拉格反射器。

布拉格反射器,全称是Distributed Bragg Reflector(分布式布拉格反射器),也简写做DBR,是由多层反射介质(也称为“反射单元”)构成的设备(注意,这里的“布拉格(Bragg)”与捷克首都“布拉格(Prague)”不是同一个单词)。

它的原理其实并不复杂,光线在经过特殊设计的反射介质时,如果其波长恰好为1/4波长,那么介质的两面反射光恰好相差1/2波长,则发生相消干涉,实际上增强了反射光。通过设计不同反射介质的组合,可以单独加强针对某一波段的光线的反射率。如果介质的层数很多,而且反射波长变化很小,那么对一个连续波段都有很强反射效果。照相机上的镀膜也是应用这种原理,减少某个特定波长的反射量,让更多光线抵达照相机的感光元件。

布拉格反射器的工作原理。来源:维基百科

ASML光刻机中的布拉格反射器采用硅和钼作为主要原料,有超过40层介质层,每层的厚度只有不到4纳米(因为极紫外线的波长为13.5纳米)。通过精确控制介质的厚度和组合,原本四散射出的极紫外线就可以集合起来,汇聚为一束强的光线用于生产。

用布拉格反射器聚合极紫外线的示意图。来源:ASML

前面说过,ASML更像方案集成商,控制极紫外线的光学元件都来自蔡司半导体(Zeiss SMT)。Zeiss SMT的工艺堪称一绝,精度控制让人叹为观止。打个粗略的比方,虽然反射器的直径只有30厘米左右,但如果把它整体放大到整个云南省那么大,最厚的介质层也只有1毫米那么厚。可以说,这是宇宙中最平滑的表面。

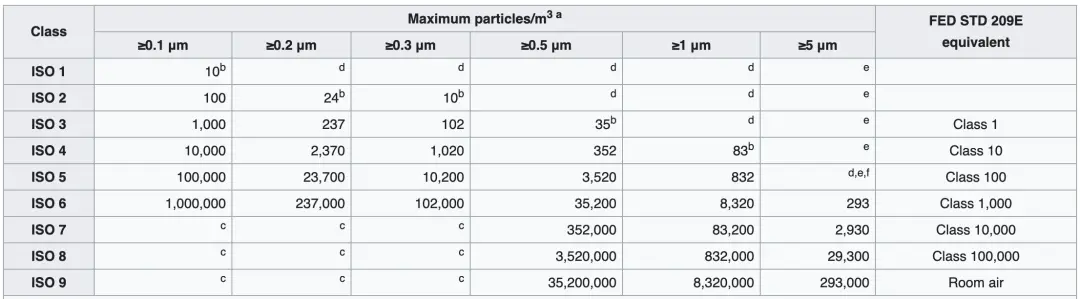

为了安装这样精密的设备,对空气洁净度的要求也是极高的。在美国航空航天署组装詹姆斯·韦伯太空望远镜的无尘房间,其清洁度达到了CleanRoom ISO 7,也就是每立方米的空气中,大于0.5微米的微粒数量不得超过35.2万个。但是,ASML厂房的清洁度必须达到ISO 1,也就是说,每立方米空气中,小于0.1微米的微粒数量不得大于10个(大于该尺寸的微粒不得存在)。

不同级别的CleanRoom标准。来源:维基百科

ASML的光刻机在装配过程中。来源:ASML

相比之下,普通人生活的正常环境,其“污染指数”是ISO 1的500万倍(注意:这个标准与我们日常说的PM2.5有所不同,PM2.5指数关心的是每立方米空气中微粒的总重量,而CleanRoom指数关心的是每立方米空气中微粒的数量)。

除了空气中的颗粒数量,温度和震动也是要精确控制的。YouTube上有一个“探访ASML无尘车间”的视频,其中提到,温度必须精确保持在摄氏21度,一旦出现任何偏差,都可能对精度造成影响。而且,ASML的厂房底下有1500根桩,每根长达23米,这样才能保证整个厂房绝对没有震动。

如果客户采购了ASML的光刻机,则生产时也必须提供同样的无尘环境。被拆成大块的光刻机用六架飞机分别运抵(因为光刻机太重了),在生产环境里重新组装、校准,保证运作精度与制造时完全相同,然后才可以开始进行光刻。

如今,工业级别的极紫外线光刻设备只有ASML一家可以提供,ASML、TRUMPF、蔡司三家已经深度捆绑,无论是人员还是资源都做到了深度协同,在TRUMPF担任CTO的Peter Leibinger甚至说“事实上就是一家公司”。2016年11月,ASML出资10亿欧元,购买了Zeiss SMT公司24.9%的股份,并承诺在2022年之前投入2.2亿欧元(后又增加5.4亿欧元),支持Zeiss SMT的研发。

据报道,目前三家公司还在研发下一代极紫外线技术,预计投入7亿欧元,其中就包括用于测试布拉格反射器的高真空工作室,保证其精度可以达到0.5纳米,这是人类历史上从未达到的精度。

当然,造芯片的技术挑战其实还很多,远不止上面所说的这些。比如光刻胶,看起来“不起眼”,其实也是不可或缺的。三星半导体的实力也堪称强劲,但是去年日本厂商一度对三星停止供应光刻胶,差点导致三星的半导体生产停滞……

我想说的是,如果要鼓励造芯片,光靠“砸钱”和喊口号是绝对不够的。比较理想的办法,是鼓励更多的优秀人才进入这个领域。一方面,已经学成的人员应当得到足够的重视,得到足够的待遇(而不能一窝蜂都去搞互联网);另一方面,也应当大力展开科普教育(而不能只是故弄玄虚的“商业故事教育”),激发年轻人和后来者的兴趣,才能保证“后继有人”——我始终认为,兴趣才是志业最好的引导。

参考阅读

The Perfectionists: How Precision Engineers Created the Modern World, by Simon Winchester

如果喜欢本文,欢迎长按识别二维码订阅。